1. Richtiges Systemdesign und -dimensionierung

1.1 Richtige Auswahl der Größe des Staubsammelsystems

Die Staubsammelluftfilter Die Größe muss auf der tatsächlichen Staubbelastung und der Produktionsumgebung basieren. Ein überdimensioniertes System verschwendet Energie für Ventilatoren und Leitungen, da es mit einer höheren Kapazität arbeitet als erforderlich. Ein unterdimensioniertes System sammelt möglicherweise Staub nicht effektiv, was zu einer erhöhten Umweltverschmutzung führt und eine höhere Leistung erfordert, um den Leistungsmangel auszugleichen. Die richtige Systemgröße wird typischerweise durch Berechnung des Luftstroms (CFM) und der Staubkonzentration ermittelt. Dabei geht es in der Regel um die Bewertung von Faktoren wie Staubart, Partikelgröße und Staubsammelstellen innerhalb des Produktionsbereichs. Die Verwendung standardmäßiger Entwurfsberechnungen, die beispielsweise auf dem gesamten Luftstrom der Fabrik, dem Abluftvolumen der Anlage und den Anforderungen an die Luftgeschwindigkeit basieren, kann bei der Auswahl der am besten geeigneten Systemgröße helfen. Beim Systemdesign muss außerdem auf eine gleichmäßige Luftstromverteilung geachtet werden, um Bereiche mit Über- oder Unterabsaugung zu vermeiden. Das Staubsammelsystem sollte nicht nur den Produktionsanforderungen gerecht werden, sondern auch Flexibilität bieten, um zukünftige Produktionsänderungen zu berücksichtigen.

1.2 Optimierung der Luftstromeffizienz

Die Luftstromeffizienz wirkt sich direkt auf die Gesamtenergieeffizienz des Staubsammelsystems aus. Eine unsachgemäße Kanalkonstruktion, insbesondere übermäßige Längen oder übermäßige Biegungen, erhöht den Luftwiderstand des Systems, wodurch der Ventilator stärker beansprucht wird und der Energieverbrauch steigt. Zur Optimierung des Kanallayouts müssen nicht nur die Kanallänge verkürzt und scharfe Biegungen vermieden werden, sondern auch der richtige Kanaldurchmesser ausgewählt werden, um übermäßige Widerstandsverluste zu minimieren. Bei der Gestaltung von Kanalsystemen müssen auch die Luftströmungsgeschwindigkeit und die aerodynamischen Eigenschaften berücksichtigt werden. Maßnahmen wie die Minimierung von Luftstromschwankungen, die Vermeidung toter Ecken und das Hinzufügen geeigneter Lufteinlässe sorgen für einen gleichmäßigen Luftstrom. Kanalmaterial, Oberflächenbeschaffenheit und innere Reibung wirken sich auch auf die Luftstromeffizienz aus. Durch die Verwendung glatterer Innenwandmaterialien kann die Reibung verringert und der Energieverbrauch weiter gesenkt werden. Durch die richtige Kanalkonstruktion und -anordnung wird nicht nur die Effizienz des Staubsammelsystems verbessert, sondern auch die Betriebskosten erheblich gesenkt.

2. Regelmäßige Wartung

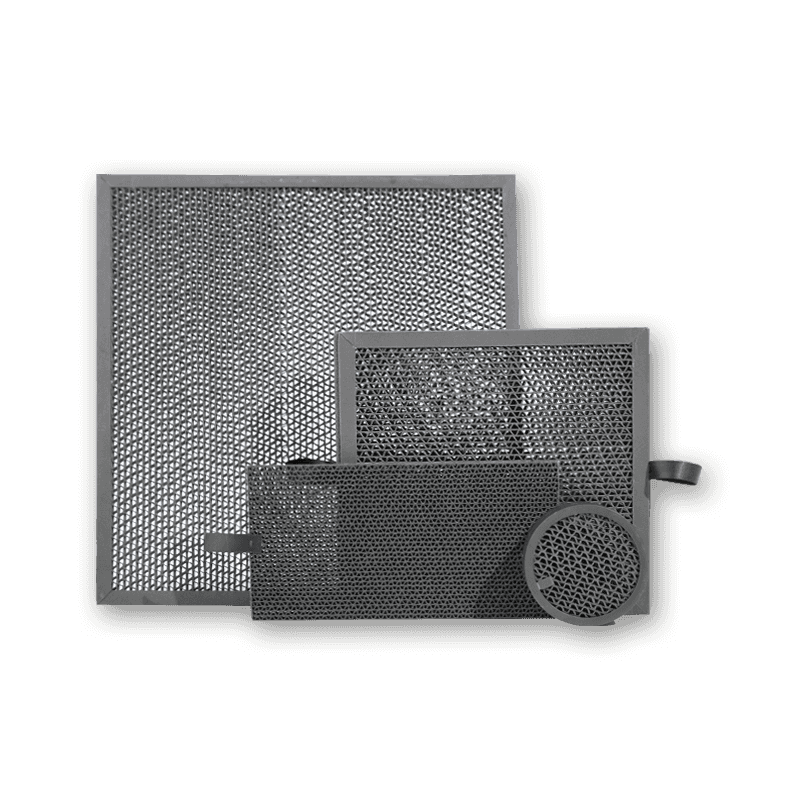

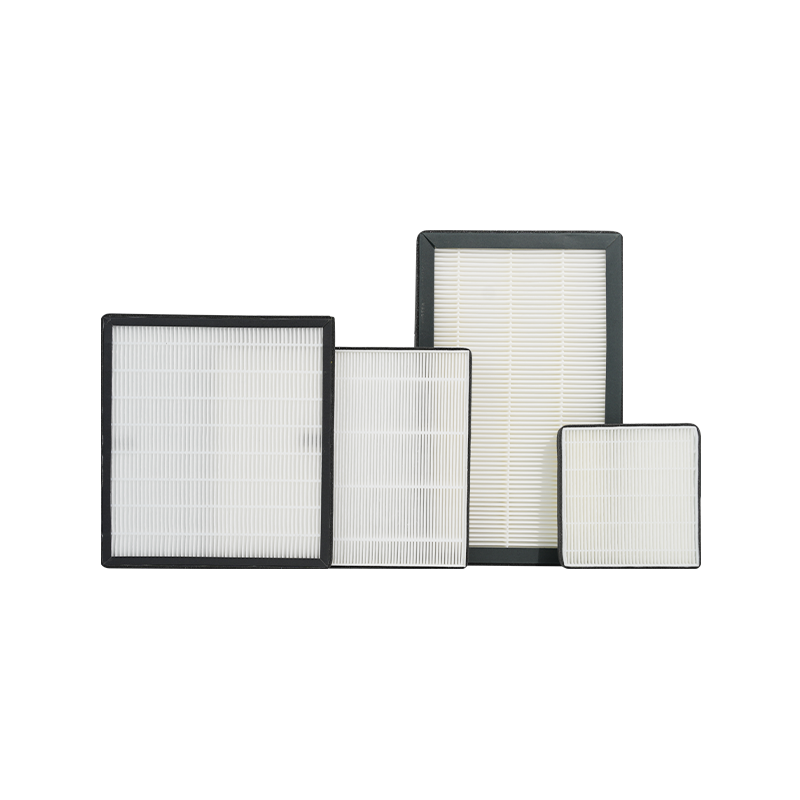

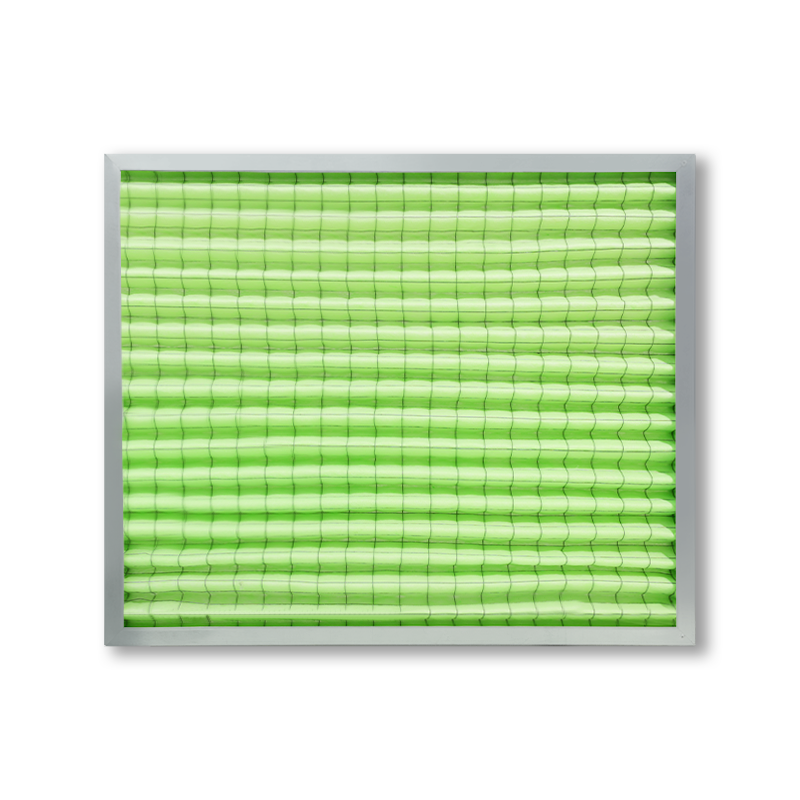

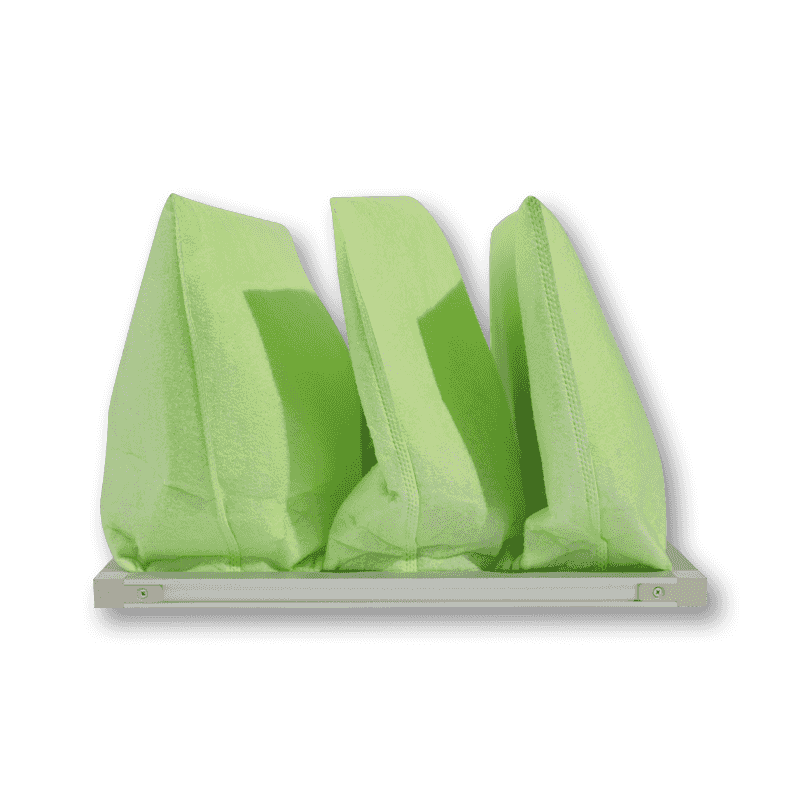

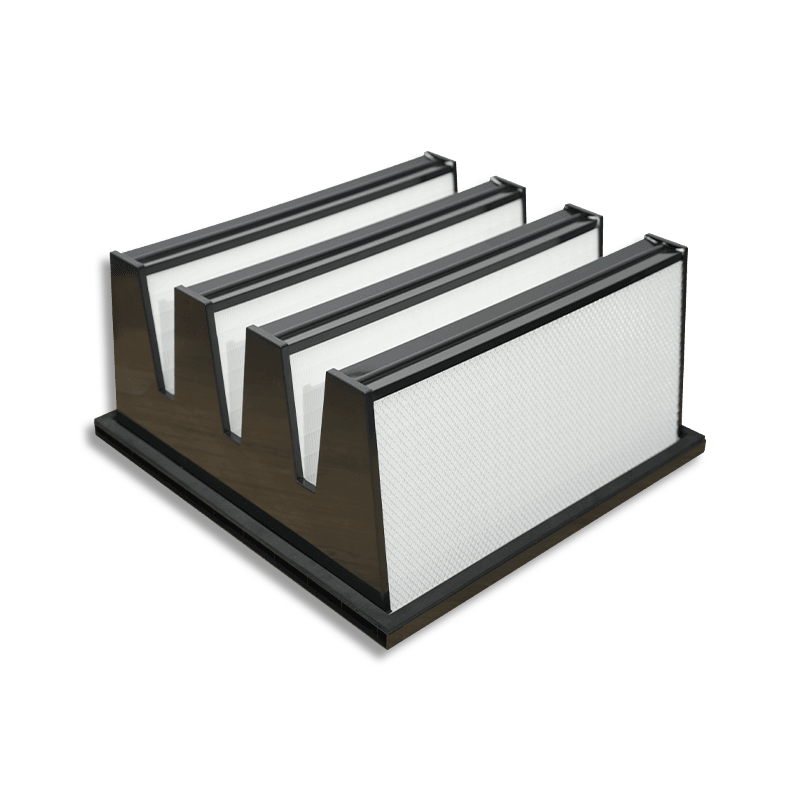

2.1 Reinigung und Austausch von Filtern

In Staubsammelsystemen fangen Filter Staub auf und verhindern, dass Schadstoffe in die Luft gelangen. Mit der Zeit verstopfen die Filter durch Staub, was den Luftstrom einschränkt, Druckabfälle verursacht und die Systemlast erhöht. Daher sind regelmäßige Reinigung und Austausch der Filter für die Aufrechterhaltung eines effizienten Systembetriebs von entscheidender Bedeutung. Wenn der Filter verstopft ist, verbraucht der Lüfter mehr Energie, um Luft durch ihn zu drücken, was den Energieverbrauch des Systems erhöht. Während jedes Staubsammelsystem unterschiedliche Filtertypen verwendet, sollten alle Systeme mit einem Druckdifferenzüberwachungsgerät ausgestattet sein, um den Filterzustand in Echtzeit zu überwachen. Für effiziente Staubsammelsysteme können Pulse-Jet- oder Rückspül-Reinigungsmethoden dazu beitragen, die Filterreinheit aufrechtzuerhalten. Die Konstruktionen sollten leicht austauschbare Filter enthalten, um die regelmäßige Wartung zu erleichtern. Die Empfehlungen des Herstellers müssen befolgt werden, um gealterte oder beschädigte Filter umgehend auszutauschen, um eine effektive Staubabscheidung und Energieeffizienz zu gewährleisten.

2.2 Überprüfung der Systemleckage

Schlösser sind für den effizienten Betrieb von Staubsammelsystemen von entscheidender Bedeutung. Jegliche Luftdichtheitsmängel innerhalb des Systems, wie z. B. Undichtigkeiten in Rohrverbindungen, Ventilen oder Filterbeuteln, können zu Luftverlusten führen, die Staubsammeleffizienz beeinträchtigen und dazu führen, dass der Ventilator mehr Energie verbrauchen muss, um den Luftverlust auszugleichen. Dies erhöht nicht nur die Betriebskosten, sondern kann auch die Betriebsumgebung verschmutzen. Um die Dichtheit des Staubsammelsystems sicherzustellen, sind regelmäßige Inspektionen von Verbindungen, Dichtungen, Rohrverbindungen und Filtern unerlässlich. Zu den häufigsten Leckstellen gehören Kanalbögen, Filterbeutelkanten und der Lufteinlass der Staubsammelausrüstung. Bei der Inspektion können mithilfe von Methoden wie Luftstrommessgeräten oder Rauchtests Lecks visuell identifiziert werden. Erkannte Lecks sollten umgehend repariert oder ersetzt werden, um Luftverluste und Energieverschwendung zu reduzieren. Leckageinspektionen verbessern nicht nur die Systemeffizienz, sondern verlängern auch die Lebensdauer der Geräte.

2.3 Überwachung des Filterdruckabfalls

Der Filterdruckabfall ist ein wichtiger Indikator für die Leistung des Staubsammelsystems. Mit zunehmender Filterstaubansammlung erhöht sich der Luftstromwiderstand, was zu einem höheren Druckabfall führt. Dadurch erhöht sich der Energieverbrauch des Systems, um das gleiche Luftvolumen aufrechtzuerhalten. Durch die Installation eines Druckdifferenzmonitors kann der Filterstatus in Echtzeit überwacht werden. Wenn der Druckabfall einen festgelegten Schwellenwert überschreitet, kann eine sofortige Reinigung oder ein Austausch durchgeführt werden, wodurch eine verminderte Energieeffizienz und zusätzliche Energieverschwendung vermieden werden. Darüber hinaus kann die regelmäßige Aufzeichnung und Analyse von Änderungen des Filterdruckabfalls dazu beitragen, einen angemessenen Wartungsplan zu entwickeln und eine Verschlechterung der Systemleistung zu verhindern, die durch das Übersehen von Druckänderungen verursacht wird. Fortschrittliche Staubsammelsysteme können auch mit intelligenten Überwachungssystemen ausgestattet werden, die Daten automatisch analysieren, um den Filterstatus anzuzeigen und bei Bedarf eine proaktive Wartung zu ermöglichen.

3. Einführung von Frequenzumrichtern (VFDs)

3.1 Installation von Frequenzumrichtern (VFDs)

Frequenzumrichter (VFDs) sind eine Technologie, die die Motorgeschwindigkeit an den Lastbedarf anpasst. Durch die Regulierung der Lüftergeschwindigkeit können VFDs die Lüftergeschwindigkeit reduzieren, wenn die Staubbelastung gering ist, und so den Stromverbrauch senken. In Staubsammelsystemen ist die Staubentwicklung typischerweise periodisch und nicht konstant hoch. Herkömmliche Ventilatoren für Staubsammelsysteme laufen normalerweise unter Volllast und können nicht an den tatsächlichen Bedarf angepasst werden. Wenn ein VFD installiert ist, passt das System die Lüftergeschwindigkeit automatisch an die Produktionsbedingungen an und sorgt so für eine effiziente Staubabscheidung bei hoher Belastung und vermeidet gleichzeitig unnötige Energieverschwendung. Wenn beispielsweise die Produktionslinie stillsteht oder die Staubbelastung gering ist, kann das System die Lüftergeschwindigkeit reduzieren, um den Stromverbrauch zu senken. Wenn der Produktionsbedarf steigt oder die Staubkonzentration steigt, schaltet der Ventilator automatisch auf die entsprechende Drehzahl zurück. Der Einsatz der VFD-Technologie in Staubsammelsystemen spart nicht nur Energie, sondern verlängert auch die Lebensdauer der Geräte und verringert die Umweltbelastung.

3.2 Optimierung der Lüftergeschwindigkeit

Ventilatoren gehören zu den größten Energieverbrauchern in Staubabscheidesystemen, insbesondere bei stark schwankenden Lastbedingungen, bei denen sie häufig mit voller Drehzahl laufen. Mithilfe von Frequenzumrichtern (VFDs) kann die Lüftergeschwindigkeit an die tatsächliche Staubentwicklung angepasst werden. Beispielsweise kann das System in Zeiten geringer Staubentwicklung die Lüftergeschwindigkeit reduzieren, um den Strombedarf zu senken. Diese flexible Einstellung gewährleistet nicht nur einen ausreichenden Luftstrom zur Aufrechterhaltung der Staubsammlung, sondern vermeidet auch einen übermäßigen Energieverbrauch. Wenn die Staubbelastung zunimmt, erhöht sich die Lüftergeschwindigkeit automatisch, um die Staubsammeleffizienz aufrechtzuerhalten. Bei der Ventilatorkonstruktion und -optimierung ist es wichtig, Schwankungen im Luftstrombedarf zu berücksichtigen und eine geeignete VFD-Steuerungsstrategie auszuwählen, um Energieverbrauch und Leistungsanforderungen in Einklang zu bringen. Darüber hinaus kann die regelmäßige Überwachung des Betriebsstatus des Systems zur Sicherstellung eines ordnungsgemäßen VFD-Betriebs die Energieeffizienz und Zuverlässigkeit des Systems weiter verbessern.

4. Automatische Steuerung und Sensoren

4.1 Demand-Response-Steuerung

Demand-Response-Steuerungssysteme sind eine wichtige Optimierungsmaßnahme für Staubsammelsysteme. Durch die Installation von Sensoren an wichtigen Standorten können Parameter wie Staubkonzentration, Luftgeschwindigkeit und Druckdifferenz in Echtzeit überwacht werden, sodass der Systembetrieb auf der Grundlage dieser Echtzeitdaten automatisch angepasst werden kann. Beispielsweise kann ein Staubsammelsystem Ventilatoren und Filter je nach Start und Stopp der Produktionslinie automatisch ein- und ausschalten und so den Energieverbrauch vermeiden, wenn das System nicht in Betrieb ist. Wenn während der Produktion die Staubkonzentration niedrig ist, kann das System die Lüftergeschwindigkeit reduzieren oder einige Geräte abschalten, um unnötigen Energieverbrauch zu reduzieren. Sensordaten können in das automatisierte Steuerungssystem integriert werden, um intelligente Systemanpassungen zu ermöglichen. Dieser bedarfsorientierte Steuerungsansatz optimiert nicht nur den Energieverbrauch, sondern verbessert auch die Reaktionsfähigkeit und Effizienz des Systems und reduziert den Geräteverschleiß.

4.2 Echtzeit-Datenüberwachung

Durch die Echtzeit-Datenüberwachung ist der Betriebsstatus des Staubabscheidesystems stets im Blick und hilft, potenzielle Probleme rechtzeitig zu erkennen und entsprechende Optimierungsmaßnahmen umzusetzen. Verschiedene Komponenten des Staubsammelsystems, wie Ventilatoren, Filter und Kanäle, können mit Überwachungssensoren ausgestattet werden, die eine Datenrückmeldung in Echtzeit liefern. Diese Daten, einschließlich Druckdifferenz, Luftstrom, Energieverbrauch, Temperatur und Luftfeuchtigkeit, können Betreibern dabei helfen, die Systemleistung zu analysieren und zu optimieren. Durch die Druckdifferenzüberwachung können beispielsweise Filterverstopfungen oder Kanallecks rechtzeitig erkannt und entsprechende Reinigungs- oder Reparaturmaßnahmen eingeleitet werden. Echtzeitdaten können auch zentral über eine Cloud-Plattform oder ein lokales Kontrollzentrum analysiert werden, was eine zeitnahe Entscheidungsfindung durch das Management erleichtert. Durch datengesteuerte Entscheidungsprozesse kann nicht nur die Energieverschwendung reduziert, sondern auch die Lebensdauer der Geräte verlängert und so die Gesamteffizienz des Systems verbessert werden.

5. Optimieren Sie das Staubhauben- und Kanaldesign

5.1 Richtiges Design der Staubhaube

Das Design der Staubhaube ist für die Effizienz der Staubabsaugung von entscheidender Bedeutung. Wenn die Haubenkonstruktion die Prozessanforderungen nicht erfüllt oder den Staub nicht effektiv auffängt, funktioniert das System nicht effektiv, was zu einer geringen Staubsammeleffizienz führt. Bei der Gestaltung der Haube sollten Faktoren wie der Abstand zur Staubquelle, die Staubart und die Luftstromgeschwindigkeit berücksichtigt werden. Form und Größe der Haube sollten an die Betriebseigenschaften der Produktionsanlagen angepasst werden, um übermäßige Luftstrom-Totzonen und tote Winkel zu vermeiden. Bei einigen hochintensiven Staubquellen kann es sein, dass die Haube mehrere Einlassöffnungen oder eine geschichtete Struktur benötigt, um die Effizienz der Stauberfassung zu verbessern. Eine ordnungsgemäße Haubenkonstruktion kann dazu beitragen, die Belastung des Lüfters und anderer Systemkomponenten zu verringern, eine gleichmäßige Luftstromverteilung sicherzustellen und eine örtliche Über- oder Unteransaugung zu vermeiden. Darüber hinaus muss bei der Konstruktion die Betriebssicherheit berücksichtigt werden, um zu verhindern, dass die Haube während des Betriebs Stöße auf die Arbeiter ausübt.

5.2 Kanallayout optimieren

Die duct is a critical component in the dust collection system, carrying air flow. Its layout directly affects airflow efficiency and energy consumption. The goal of optimizing duct layout is to reduce resistance to air flow and improve system efficiency. The total length of ducts should be minimized, avoiding unnecessary bends and long transmission distances. Each bend and joint increases airflow resistance, requiring the fan to consume more energy to overcome this resistance. The duct diameter should be sized appropriately for the airflow volume. Avoid oversized ducts that result in low airflow velocity, or undersized ducts that result in excessive airflow, which increases resistance. Choosing the right duct material is also crucial. For example, smooth metal ducting, rather than rough PVC, effectively reduces friction and further improves airflow efficiency. Regularly inspecting duct cleanliness to prevent additional resistance caused by dust accumulation is also key to optimizing the duct system.

6. Reduzierung der Staubwiedereintrittsrate

6.1 Installation eines Zyklonabscheiders

Ein Zyklonabscheider ist ein Gerät zur Abscheidung großer Staubpartikel. Es nutzt die Zentrifugalkraft, um größere Staubpartikel aus dem Luftstrom zu trennen und so die Staubmenge zu reduzieren, die in nachfolgende Filter gelangt. Durch die Installation eines Zyklonabscheiders kann die Belastung der Filter wirksam verringert, ihre Lebensdauer verlängert und die Häufigkeit der Reinigung und des Austauschs verringert werden. Zyklonabscheider eignen sich besonders für die Bewältigung großer Staubmengen wie grobe Partikel und groben Staub. Die meisten Zyklone benötigen keine externe Stromversorgung; Sie nutzen die natürliche Bewegung des Luftstroms zur Staubabscheidung und verbessern so die Energieeffizienz des Systems erheblich. Zyklone erhöhen außerdem die Verarbeitungskapazität des Gesamtsystems und ermöglichen es dem Staubsammelsystem, höhere Mengen an Staubentwicklung zu bewältigen. Durch die richtige Auswahl der Größe und des Typs des Zyklonabscheiders kann der Großteil des Grobstaubs effektiv entfernt werden, bevor er in das primäre Filtersystem gelangt, wodurch der Energieverbrauch für die nachfolgende Behandlung gesenkt wird.

6.2 Verwendung der Luftströmungssimulation

Computational Fluid Dynamics (CFD), eine Technik, die numerische Strömungsdynamik zur Simulation von Luftströmungswegen nutzt, kann dabei helfen, das Design von Staubabscheidesystemen zu optimieren. CFD-Simulationen können das Luftströmungsverhalten während der Entwurfsphase vorhersagen und analysieren und potenzielle tote Zonen, turbulente Bereiche und Bereiche mit Luftströmungsineffizienz identifizieren. Anhand dieser Daten können Konstrukteure das Design von Kanälen, Hauben und anderen Komponenten optimieren, um die Gesamteffizienz der Staubabscheidung zu verbessern. CFD-Simulationen können Probleme identifizieren, die mit herkömmlichen Entwurfsmethoden schwer zu erkennen sind, wie z. B. unruhige Übergänge in Kanallayouts und ungeeignete Staubhaubenkonstruktionen, und so gezieltere Optimierungslösungen bereitstellen. Mithilfe der CFD-Technologie können außerdem verschiedene Designoptionen verglichen, der optimale Pfad ausgewählt und unnötige Energieverschwendung vermieden werden. Durch wissenschaftliche Modellierung und Simulation können detaillierte Optimierungen und Anpassungen vorgenommen werden, bevor das System betriebsbereit ist, wodurch die Effizienz des Staubsammelsystems verbessert wird.

7. Verwenden Sie hocheffiziente Filtermaterialien

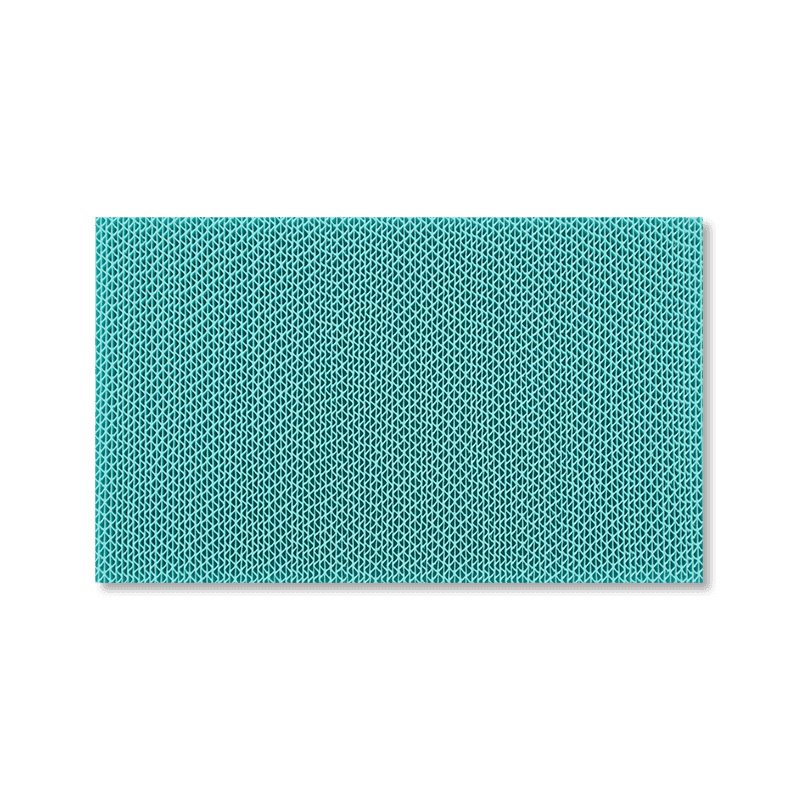

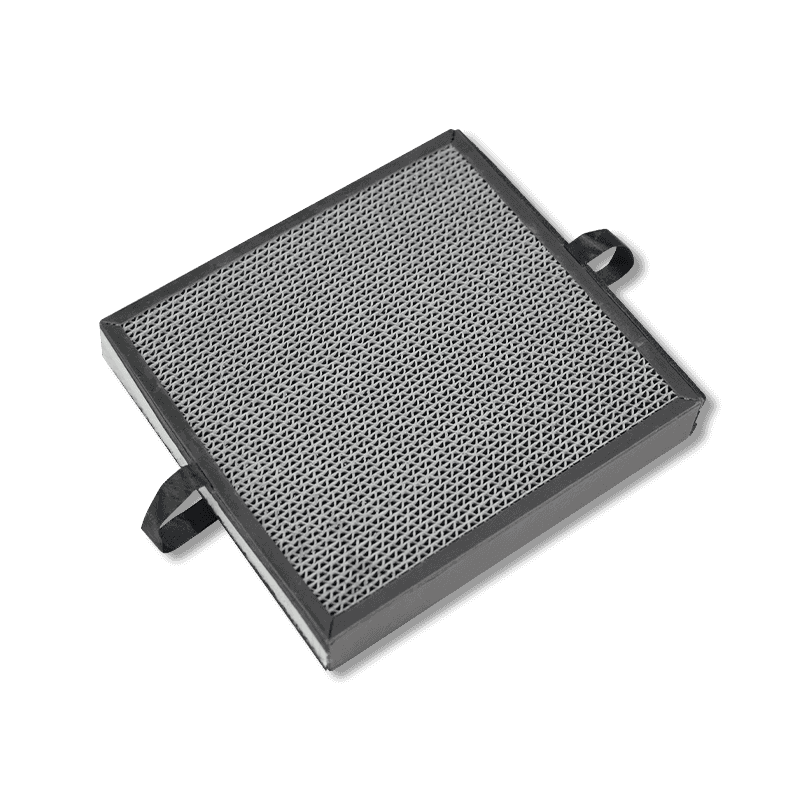

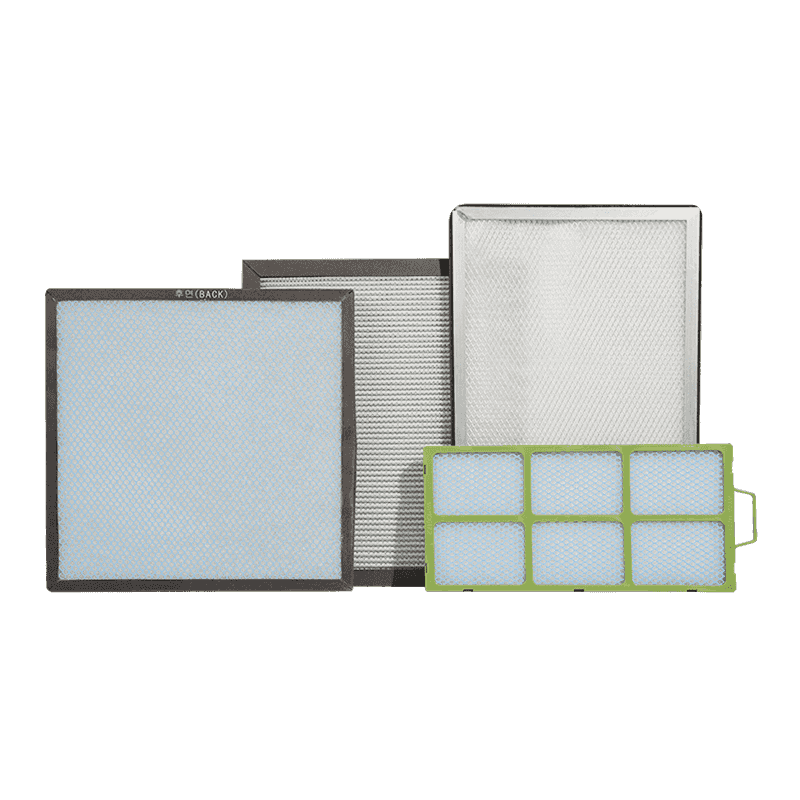

7.1 Auswahl hocheffizienter Filtermaterialien

Die choice of filter material directly impacts the efficiency of the dust collection system. Modern dust collection systems are no longer limited to traditional fiber filter materials. Many new high-efficiency filter materials, such as nanofiber filter cloth and polyester composite materials, offer lower airflow resistance and higher dust collection efficiency. These high-efficiency filter materials can capture even finer dust particles, especially those that are more effective in capturing fine dust such as PM2.5. These materials also offer improved air permeability, enabling efficient filtration without significantly increasing energy consumption. Selecting high-efficiency filter materials not only improves dust collection efficiency but also reduces filter pressure drop, thereby reducing system energy consumption. In actual applications, the most appropriate filter material should be selected based on the dust properties (such as particle size and humidity) and the requirements of the operating environment. For example, environments with high humidity or high levels of oily dust require special oil- and water-resistant materials.

7.2 Jet-Reinigungstechnologie

Die Pulsstrahlreinigung ist eine gängige Methode zur Reinigung von Filtern in Staubsammelsystemen. Es nutzt schnelle Druckluftstöße, um an der Filteroberfläche anhaftenden Staub wegzuspülen. Diese Reinigungsmethode stellt nicht nur effektiv die Luftdurchlässigkeit des Filters wieder her, sondern reduziert auch die Wartungskosten. Beim Entwurf eines Staubabscheidesystems sollte die Anordnung des Pulse-Jet-Systems optimiert werden, um sie an die Betriebsbedingungen des Filters anzupassen. Das Strahlintervall und die Intensität sollten je nach Staubkonzentration und Filterverstopfung angepasst werden, um übermäßigen Strahl zu vermeiden, der Energie verschwendet oder den Filter beschädigt. Eine regelmäßige Pulsstrahlreinigung kann den Filterdruckabfall effektiv reduzieren, einen stabilen Luftstrom aufrechterhalten und die Belastung des Lüfters verringern. In Verbindung mit einem automatisierten Steuerungssystem kann der Pulse-Jet-Reinigungsprozess die Reinigungshäufigkeit und -intensität basierend auf Echtzeit-Überwachungsdaten automatisch anpassen und so eine effiziente und energiesparende Reinigung erreichen.

8. Modernisieren Sie die Ausrüstung, um die Energieeffizienz zu verbessern

8.1 Verwenden Sie Hochleistungsmotoren

In Entstaubungsanlagen sind Elektromotoren einer der Hauptverursacher des Energieverbrauchs. Durch die kontinuierliche Weiterentwicklung der Technologie haben viele moderne Motoren höhere Energieeffizienzwerte erreicht. Durch den Einsatz dieser hocheffizienten Motoren kann der Energieverbrauch von Staubsammelsystemen erheblich gesenkt werden. Im Vergleich zu herkömmlichen Motoren verbrauchen hocheffiziente Motoren bei gleichen Lastbedingungen weniger Strom und reduzieren so unnötige Energieverschwendung. Hocheffiziente Motoren werden häufig mit fortschrittlichen Materialien und ausgefeilteren Herstellungsprozessen konstruiert, die es ihnen ermöglichen, auch im Langzeitbetrieb niedrigere Betriebstemperaturen aufrechtzuerhalten und Energieverluste zu minimieren. Motoren mit hohem Wirkungsgrad haben im Allgemeinen eine längere Lebensdauer, was die Wartungshäufigkeit und Reparaturkosten reduziert. Der Austausch älterer Staubabscheidesysteme durch hocheffiziente Motoren ist eine wirksame Energiesparstrategie, insbesondere bei Systemen, die einen Langzeitbetrieb erfordern oder unter hoher Belastung arbeiten.

8.2 Auswahl energieeffizienter Ventilatoren

Ventilatoren gehören zu den größten Energieverbrauchern in Staubabscheidesystemen, weshalb ihre Auswahl für die Energieeinsparung von entscheidender Bedeutung ist. Energieeffiziente Ventilatoren nutzen ein effizienteres Design und sorgen für den gleichen Luftstrom bei geringerem Energieverbrauch. Im Vergleich zu herkömmlichen Ventilatoren liegt bei der Entwicklung energiesparender Ventilatoren in der Regel die Optimierung der Luftströmungswege und die Reduzierung des Luftströmungswiderstands im Vordergrund. Sie nutzen effiziente Laufrad- und Lüftergehäusekonstruktionen und minimieren dadurch Energieverluste während des Luftstroms. Der Einsatz hocheffizienter Lüfter reduziert nicht nur den Stromverbrauch, sondern reduziert auch Lüfterausfälle und verbessert so die Systemzuverlässigkeit. Die Vorteile energiesparender Ventilatoren kommen insbesondere bei Anlagen mit Langzeitbetrieb zum Tragen. Die Auswahl geeigneter Lüfterspezifikationen und -modelle sowie die regelmäßige Anpassung der Lüftergeschwindigkeit entsprechend den tatsächlichen Betriebsbedingungen sind wichtige Maßnahmen zur Erzielung von Energieeinsparungen.

9. Optimierung von Betriebsplänen

9.1 Nutzung von Spitzenzeiten

Die workload of dust collection systems often fluctuates with production process fluctuations. Therefore, rationally scheduling the dust collection system's operating hours can avoid unnecessary energy consumption. For example, high-load periods on a production line typically require higher dust collection capacity, while low-load periods can reduce fan operating power or even shut down certain equipment. By optimizing the production cycle, the dust collection system's high-energy consumption can be concentrated during times when efficient dust collection is required, while system operation can be reduced during periods of lower demand, avoiding resource waste.

9.2 Implementierung der automatisierten Kontrolle

Durch die automatisierte Steuerung kann das Staubsammelsystem seinen Betriebsstatus an den tatsächlichen Bedarf anpassen und so die Energienutzung optimieren. Beispielsweise können Sensoren die Luftqualität, die Staubkonzentration und die Betriebsbedingungen der Produktionslinie in Echtzeit überwachen, und ein SPS-Steuerungssystem kann die Lüftergeschwindigkeit intelligent anpassen oder starten und stoppen. Automatisierte Steuerungssysteme eliminieren Fehler, die durch manuelle Einstellungen verursacht werden, und stellen sicher, dass das Staubsammelsystem immer unter optimalen Bedingungen arbeitet. Die automatisierte Steuerung zeichnet außerdem die Betriebsdaten des Systems effektiv auf und hilft Betreibern, Energieverbrauchstrends zu analysieren und Anpassungen vorzunehmen.